涡轮增压, 是一种利用内燃机运转产生的废气驱动空气压缩机的技术。汽车涡轮增压的主要作用就是提高发动机进气量,从而提高发动机的功率和扭矩,让车子更有劲。但经过了增压之后,发动机在工作时的压力和温度都大大升高,所以发动机上使用涡轮增压技术的同时,材料进步也很关键。

涡轮增压系统用胶管的性能要求

耐高温性

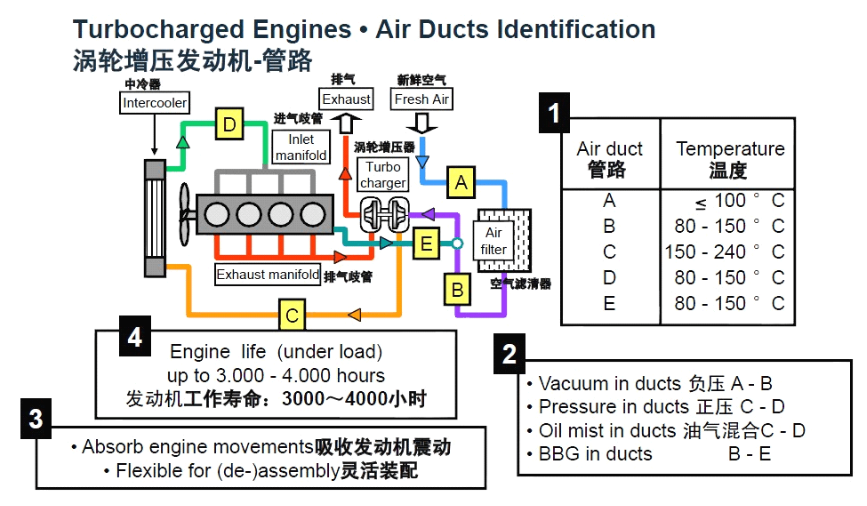

涡轮增压的气体经过压缩和剧烈摩擦而产生高温,即使经过冷却的气体温度一般也达到100 ℃以上。因此,应用于涡轮增压系统的胶管材料必须能够承受较高的温度,普通的天然橡胶、丁苯橡胶和顺丁橡胶等都无法满足高温条件下的使用要求,必须采用耐高温的特种橡胶材料。随着涡轮增压的压力越来越高,通过管路的气体温度也越来越高。如果压力达到 3.5×105Pa,则气体通过管路的温度就能达到 250 ℃以上,能够在这样高温度环境中使用的橡胶种类就寥寥无几了。

耐油性

经过涡轮增压系统胶管的气体一般混有油气,因此胶管必须具备一定的耐油性能,尤其是耐

高温油气的性能。有些耐高温性能比较好的橡胶(如硅橡胶)耐油性能比较差,就需要在硅橡胶管内壁增加内衬层,以阻挡油气的侵蚀。

强度

涡轮增压系统不仅高温,而且还有一定的压力,尤其是高温段管路承受的压力比较高。虽然

涡轮增压胶管一般都采用增强胶管(主要承压部分为增强层),但也要求橡胶具有一定强度,以提高胶管的整体强度;另外,为了满足生产工艺和使用装配的需要,也要求橡胶具有较高的拉伸强度和撕裂强度。

压缩永久变形性

一般情况下,涡轮增压胶管通过卡箍与金属管连接在一起形成管路。在高温下,橡胶应有较好的抗变形能力,否则压缩永久变形过大,会使卡箍松脱、胶管脱落,造成质量事故。

耐寒性

虽然发动机起动后胶管都在高温环境下使用,但停车之后胶管就暴露在冷空气中。发动机

在冬季寒冷地区低温起动时,橡胶管在低温下振动,如果橡胶的耐低温性能差,胶管就会由于变硬、变脆而导致撕裂、脱落、丧失减振功能等问题产生。

附着强度

胶管的橡胶层应在冷、热、油气等苛刻环境下与增强层和内衬层保持良好的粘接,并具有一定的附着强度,保证不出现脱层现象。附着强度与橡胶本身特性和橡胶配方有关,同时也与增强层的浸渍预处理方式、粘接剂的选用和粘接工艺过程密切相关,应全面考虑周全。

硬度

橡胶应具有合适的硬度。硬度过高,胶管的刚度过大,无法起到减振作用,而且装配困难、容易脱落;硬度过低,强度难以保证。

涡轮增压胶管常用内衬橡胶——氟硅橡胶

由于涡轮增压系统硅橡胶管内衬层直接接触排放的废气等高温有害气体,因此要求内衬层橡胶耐高温、耐润滑油、耐燃油,并与硅橡胶有良好的粘接性和加工工艺性能。氟硅橡胶在保持硅橡胶的耐热性、耐寒性、绝缘性和耐气候老化性等优异性能的基础上,引入含氟基团,使其又具有一定的耐油性和耐酸碱性等氟橡胶的性能。氟硅橡胶与硅橡胶有良好的粘接性能,一般用于硅橡胶管的内衬层,阻隔系统中的油气,以免侵蚀硅橡胶。

深圳市冠恒新材料科技有限公司研发了专门针对胶管的牌号R2000,下表是冠恒实验室的R2000胶料近期实测数据。

| 指标 | 测试方法 | R2070试验1 | R2070实验2 | |

| 原始数据 | ||||

| 硬度 | ASTM D2240 | 70±5 | 70±5 | |

| 拉伸强度(MPA) | ASTM D412 | 9 | 9.5 | |

| 扯断伸长率% | ASTM D412 | 360 | 340 | |

| 撕裂强度(KN/m) | ASTM D624 | 26 | 27 | |

| 粘接剥离强度(KN/M) | ASTM D624 | 1.2 | 1.8 | |

| 指标 | 测试方法 | 耐热性能(225°C×70h) | ||

| 硬度变化 | ASTM D2240 | -3 | -2 | |

| 拉伸强度变化% | ASTM D412 | -37.60% | -37.60% | |

| 伸长率变化% | ASTM D412 | -33% | -34.80% | |

| 指标 | 测试方法 | 耐燃油C(常温×70h) | ||

| 硬度变化 | ASTM D2240 | -14 | -15 | |

| 拉伸强度变化 | ASTM D412 | -50% | -47% | |

| 伸长率变化 | ASTM D412 | -40% | -38.80% | |

| 体积变化率 | ASTM D471 | 21.10% | 21.90% | |

冠恒公司在与专业胶管生产企业合作中,技术团队也在持续调整、优化胶料配方,希望能充分发挥材料的潜能,使涡轮增压器胶管在干热和热油老化后保持最佳的物理性能。期待后期能有更出色的性能表现。